全3803文字

足を踏み外した瞬間

優良な企業であっても、不正に手を染めてしまうきっかけは突然やってくるものだ。誠実な仕事が評価され、顧客からの信頼を受けていたF社も例外ではなかった。

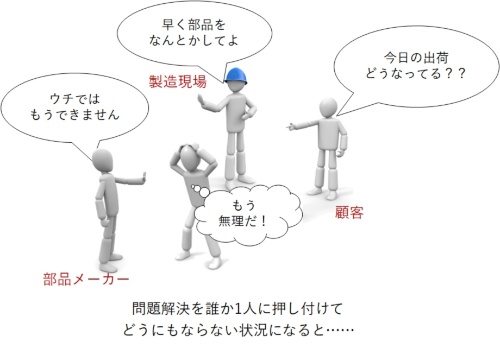

F社は顧客から性能の大幅な向上を求められており、それに対応すべく技術開発に取り組んでいた。顧客の要求を満たすには、使用している部品Xにも、より高い性能を求めなければならなかった。だが、部品の性能向上のスピードは遅く、急激な性能の向上には至っていなかった。部品メーカーも技術開発の努力はしていたが、顧客が求めるレベルには程遠い状況だった。

こうした中、新製品の立ち上げはスタートした。F社では技術開発の成果もあり、顧客の要求を満たす製品の生産にはこぎつけた。だが、性能のばらつきが大きく、F社の良品率は低水準にとどまり、工程内の検査で不良判定されるものが大量に存在していた。

不良品の中には、納品された部品に起因するものもあった。しかし、必要な部品数を確保するために、渋る部品メーカーに対して規格ギリギリのものであっても納品するようにF社が無理やり頼み込んだ手前もあり、不良品を部品メーカーの責任と片づけることは難しい状況になっていた。

ある日、顧客からクレームがきた。「納品した製品が外観基準を逸脱している」と。F社の担当者が実物を確認すると、部品Xに軽微な傷があった。基準を厳密に適用するならば不良と判定すべきだが、通常の外見検査では判別が難しい微妙なものだった。改めてF社が工程内の仕掛かり品や部品に対して通常とは異なる厳しい外観検査を実施してみると、部品Xに傷のある製品が多く含まれていることが分かった。

F社はすぐに部品メーカーに指摘した。ところが、部品メーカーは「このレベルの傷は技術的に撲滅することは難しい。厳しい性能要求を含め、傷への対応を求めるのであれば、これ以上の取引は遠慮したい」と対応を拒んだ。

こうして部品メーカーには匙(さじ)を投げられた一方で、顧客からは厳しい出荷要請……。切羽詰まったF社の品質管理課長は、ついに「越えてはならない一線」を越えてしまった。

顧客が注目しているのは外観上の問題(傷)なので、そこは顧客の指示通り厳しい検査を二重に実施する。ところが、性能については、顧客で問題になる可能性が低いギリギリレベルのものを社内で「特採(特別採用)」扱いとして出荷するという方法だ。もちろん顧客の了解は取っていない、あくまでも品質管理部の独断である。その上、ギリギリNGの検査データは改ざんし、問題が露見するのを回避しようとした。

からの記事と詳細 ( 不良多発も支援なし、性能未達の製品を出荷した現場の実態 - ITpro )

https://ift.tt/VCv9Mky

No comments:

Post a Comment