全3384文字

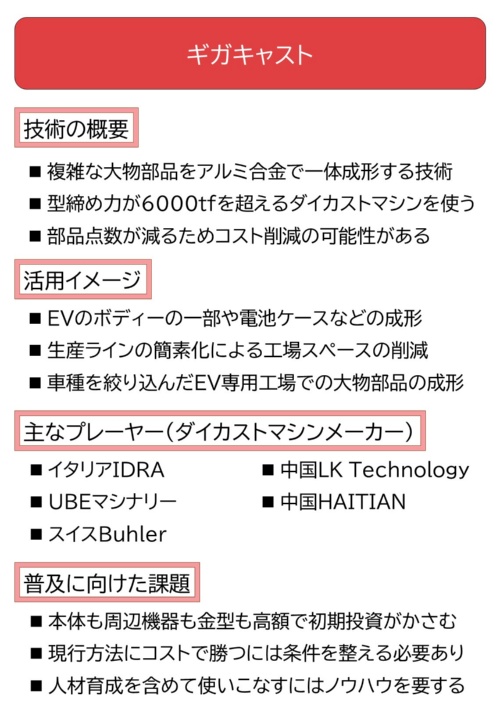

ギガキャスト(ギガキャスティング)は、型締め力の大きなダイカストマシンを使って金属製部品を成形する技術だ。明確な定義はないものの、型締め力が6000tf(約58.8MN)を超える大型のダイカストマシンを使って成形する場合を指して言う。成形に使う材料は主にアルミニウム合金。すなわち、アルミダイカスト製の大物部品を造るために開発された加工技術である。

開発を後押ししたのは、米Tesla(テスラ)のイーロン・マスク最高経営責任者(CEO)だ。マスクCEOは、電気自動車(EV)「モデル3」の車体の一部を構成しているアンダーボディーの複雑な造り方を問題視していた。100点を優に超える板金部品を溶接する複雑な方法で製造されていたからだ。そこで、「玩具のクルマのように」もっと簡素に造れないかと考えて、現行よりもずっと大きなダイカストマシンで成形する方法を思いついた。

早速、Teslaが大型ダイカストマシンのラインアップを持つ世界中のメーカーに打診したところ、多くに断られたという。当時のダイカストマシンの型締め力は、大きなものでせいぜい4000tf(39.2MN)程度だった。今では型締め力が6500tf(63.7MN)のダイカストマシンを展開しているUBEマシナリー(山口県宇部市)にもTeslaは声を掛けたが、UBEマシナリーは「造れない」と即答した。同社は当時、ダイカストマシン本体を構成する部品の一部を国内で造れなかったからだ。

唯一、マスクCEOの期待に応えたのはイタリアIDRA(イドラ)だった。結果、同社は6000tfのダイカストマシンを開発・製造してTeslaに提供。Teslaは2020年から「モデルY」のリアアンダーボディーの製造を開始した。この時、ダイカストマシンのあまりの大きさから「ギガプレス」という言葉が生まれた。また、当時はこのギガプレスを使ったアルミダイカストは「メガキャスト(メガキャスティング)」と呼ばれていたが、同技術を開発中のトヨタ自動車が2023年6月にギガキャストと世間に発表して以来、ギガキャストという呼称が定着した。

ギガキャストは、アルミ合金のインゴット(材料)を熱して溶湯にし、型締めした後の金型内に高速・高圧で流し込む。この溶湯が冷えて固まった後で金型を開いて取り出すと、大物の一体成形品を得られる仕組みだ。成形品としては、EVのアンダーボディーなどのボディー部品の他、2次電池のケースや電動アクスルのケースなどが想定されている。

利点は、複雑な形状の大物部品を一発で成形できること。すなわち、工数の大幅な削減だ。実用化で先行したTeslaは、モデルYのリアアンダーボディーに加えてフロントアンダーボディーの成形までギガキャストに切り替え、従来のモデル3では171点もあった部品点数をわずか2点に減らした。同様に、トヨタ自動車もリアアンダーボディーを86点から1点へ、フロントアンダーボディーを91点から1点へ削減することを目指している。

加えて、一体成形品に仕上げることで、強度や剛性も高まるという利点もある。この特長を生かせば、車体の走行性能を引き上げることも可能だ。

だがやはり、製造業において一番の関心事はコストだろう。Teslaはギガプレスを1台導入すると溶接用ロボットを300台減らすことができ、その分、工場もコンパクトにできると語っている。製造コストの削減に関しては、様々な情報をまとめると「2~4割の削減」といったところだ。

この低コストに関する情報から、ギガキャストが「近い将来に現行のアンダーボディーの製造方法を置き換え、EV製造のデファクトスタンダード(事実上の標準)になる」との声が製造業で上がっている。この危機感が世間の注目度を高める要因にもなっている。だが、この点については慎重に見る必要がありそうだ。

からの記事と詳細 ( EV製造で注目の「ギガキャスト」、大物部品を一発成形も利点は条件次第 - ITpro )

https://ift.tt/lbh6TRL

No comments:

Post a Comment